В современном производстве удобрений выбор подходящего оборудования для гранулирования бентонита играет важную роль в обеспечении стабильного качества продукции и оптимизации производственных расходов. На рынке представлено множество машин для гранулирования, каждая из которых отвечает определённым техническим и эксплуатационным требованиям. Чтобы принять оптимальное решение, необходимо учитывать ряд ключевых факторов, связанных с процессом изготовления гранул бентонита, а также с интеграцией гранулятора в общую производственную линию.

Какие задачи выполняет оборудование для гранулирования бентонита?

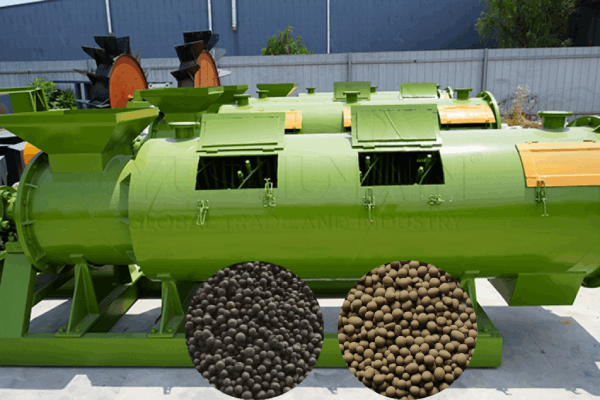

Оборудование для гранулирования бентонита позволяет получать гранулированный материал с требуемой фракцией и плотностью для дальнейшего использования в агропромышленности и других отраслях. Гранулятор обеспечивает формирование прочных и однородных гранул, что увеличивает эффективность применения удобрений и снижает потери при транспортировке и хранении. На производстве часто применяют дисковые, барабанные и двухвалковые экструзионные грануляторы, каждый из которых подходит для определённых условий переработки сырья и достижения нужных характеристик конечного продукта.

Какие критерии важны при выборе гранулятора для бентонита?

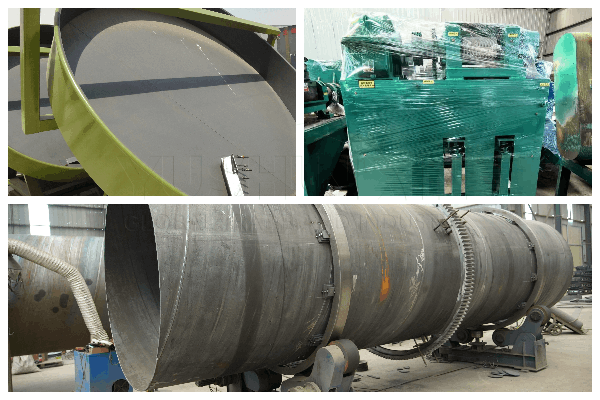

При выборе гранулирующего оборудования для бентонита следует оценивать производительность, энергоэффективность, долговечность и простоту обслуживания. Большое значение имеет тип применяемого сырья, требуемая размерность гранул и специфика технологического процесса. Например, барабанные и дисковые грануляторы обеспечивают получение разных фракций, а экструзионные машины отличаются высокой плотностью гранул. Важным моментом является совместимость гранулирующей машины с другими участниками линии: дробильной машиной, смесителем или роторной сушильной машиной. Корректная интеграция оборудования позволяет снизить стоимость завода по производству удобрений и повысить производительность.

Как интегрировать гранулятор в линию по производству удобрений?

Эффективность работы производственной линии во многом зависит от того, насколько грамотно проводится интеграция всех её элементов. Помимо гранулятора, для подготовки сырья часто используют дробильную машину, например, дробилку полумокрого материала или измельчитель древесины. Для равномерного смешивания компонентов применяется смесительная машина, например, двухвальный лопастной смеситель, а для просушки и охлаждения гранул — роторная сушильная и охлаждающая машина. Финальным этапом выступает просеивающая машина для разделения гранул по размеру и упаковочная машина для фасовки и хранения. Благодаря комплексному подходу возможно не только повысить качество гранул, но и существенно сократить стоимость установки завода по производству удобрений NPK.

На что обратить внимание при эксплуатации гранулятора и сопутствующего оборудования?

Для поддержания стабильной работы гранулятора и других машин важны регулярное техническое обслуживание, своевременная замена изнашиваемых деталей и соблюдение всех технологических параметров. Правильная подготовка бентонита, поддержание необходимой влажности и температуры, а также точная настройка дозировочной машины обеспечивают получение равномерных и прочных гранул. Использование современного оборудования позволяет автоматизировать процесс изготовления гранул и снизить производственные расходы.

Выбор гранулятора для бентонита требует комплексного анализа производственных задач, технических характеристик оборудования и интеграции в общую технологическую цепочку. Соблюдение всех этапов процедуры гранулирования бентонита и правильная эксплуатация техники обеспечивают выпуск качественного гранулированного продукта и оптимизацию затрат предприятия. Для получения дополнительной информации о выборе оборудования для производства удобрений, пожалуйста, посетите наш сайт:https://www.granulyator.com/granulirovanie-bentonita/